Technik

Sowohl unsere historische Felgen als auch die Mad In Schmiedefelgen weisen ein extremes Qualitäts- und Leistungsbewusstsein auf. Unsere Verfahren können auf eine bald 50-jährige Erfahrung zurückblicken und sind das Ergebnis ständiger Beobachtung und Rückmeldungen zwischen unseren Kunden und unseren Ingenieuren.

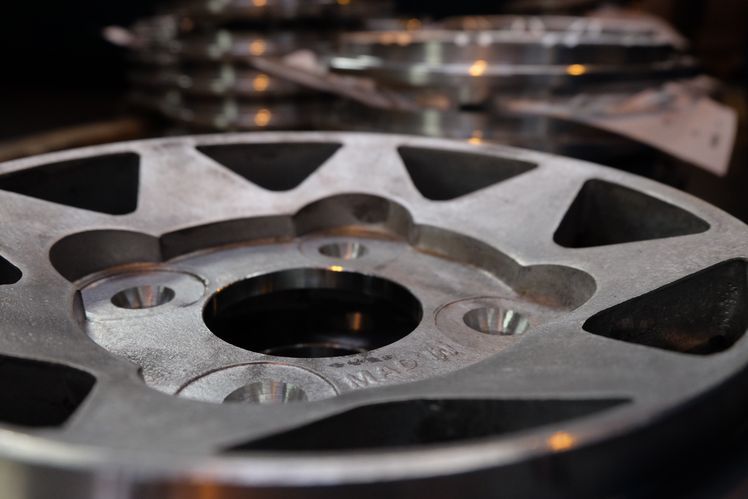

Der Felgenstern

Gussfelgen

Die Felgensterne stammen aus einer französischen Aluminiumgießerei und werden für unsere historischen Felgen verwendet. Sie kommen unbearbeitet bei uns an und wir bearbeiten sie nach den Besonderheiten jedes Auftrags. Sie werden geschlifen damit die Oberflächenbeschaffenheit einwandfrei ist, und lackiert, damit die Felgen ihren Glanz entfalten.

Schmiedefelgen

Unsere Schmiedefelgen werden aus geschmiedeten Aluminiumblöcken bearbeitet. Dieses Schmiedeverfahren wird insbesondere für mechanisch hochwertige Teile in der Luft- und Raumfahrtindustrie verwendet. Unter einem enormen Druck von bis zu 8000 Tonnen wird der Aluminiumblock auf 500° vorgewärmt und zu einem rohen Felgenstern vorgeformt. Die für unsere Felgen verwendete Legierung ist die 6082 T6, die eine Kombination aus Festigkeit und geringem Gewicht ermöglicht. Eine geschmiedete Felge wird somit etwa 20% leichter sein als eine gegossene Felge. Die Schmiedefelge weist die höchstmögliche Materialdichte auf, wodurch die Dicke reduziert werden kann.

Die Blöcke werden dann von unseren Technikern nach Ihren Wünschen bearbeitet, um z. B. den Platz für deine Bremssättel zu optimieren, die Radkästen richtig auszufüllen. Auch das Design kann nach Maß angefertigt werden.

Felgenbetten

Wir verwenden Aluminium oder Edelstahl für die Herstellung von Felgenbetten. Diese kommen in Form von Scheiben mit einer Dicke von 6 oder 8 Millimetern (Alu) bzw. 2,5 mm (Edelstahl) zu uns, deren Qualität bei jeder Lieferung überprüft wird. Die Qualität der Materialien wird danach ausgewählt, ob sie nach Maß und mit Präzision bearbeitet werden können, und ob sie nach dem Einbau in Ihr Fahrzeug stabil und leicht bleiben. Dank der Vielfalt an Felgenbettengrössen die wir besitzen, können wir die Breite Ihrer Felge bis auf einen halben Zoll genau einstellen.

Das Metalldrücken

Le repoussage des métaux est une technique ancienne et simple dans son principe, mais qui requiert un savoir-faire important. Un disque brut et plat est positionné sur un mandrin de forme qui donne le profil final à obtenir. Le tout est alors mis en rotation à une vitesse adaptée au matériau à déformer.

Des galets viennent repousser la matière selon la forme du mandrin. Lors de cette étape, la matière est extrêmement comprimée, rendant possible une résistance maximale pour un poids minimal. Des outils de coupe viennent ensuite effectuer les finitions pour une rotondité parfaite.

Ce procédé est également appelé fluotournage et a longtemps été utilisé pour la production de jantes de Formule 1 (notamment par la marque OZ).

Das Drehen

Le tournage est la seconde étape de fabrication des voiles de jante. Les élément issus du repoussage sont ensuite mis sur un tour à métaux sur lequel nos techniciens viennent manuellement effectuer des finitions d’une haute précision.

Die Bohrungen

Cette étape consiste à percer de façon la plus précise possible, tous les trous qui vont permettre l’assemblage des voiles à la partie centrale. Nous effectuons cette opération sur des machines à commande numérique, garantissant ainsi une précision absolue, et nous donnant la possibilité d’adapter les voiles à toutes les demandes.

Das Polieren

Das Polieren wird in zwei Schritten durchgeführt. Ein erster Schliff entfernt alle Unvollkommenheiten des Aluminiums, um ihm ein besonders glattes Aussehen zu verleihen. Der Feinschliff besteht dann darin, den Betten ihren vollen Glanz zu verleihen, damit Ihre Mad In Felgen mit tausend Lichtern funkeln.

Schließlich wird jede Serie genau kontrolliert, um sicherzustellen, dass keines der Teilen, die unsere Werkstätten verlassen, Rund- ond Planlaufabweichung aufweist. So stellen wir sicher, dass die Qualität der Mad In Produkte immer stimmt.

Vor dem Versand durchläuft jedes Rad eine Reihe von Tests, um sicherzustellen, dass es gut verarbeitet ist und eine perfekte Rundheit aufweist.